圆网造纸机结构改造及效果

作者:秩名 发布时间:2022-06-04 14:55 浏览次数 :

某外资纸业公司的一台抄宽3150mm圆网纸机,两只大烘缸直径为3000mm(第一大缸部位为双毯、预压、主压榨、托辊结构;第二只大缸上装有压光辊)、六只小缸直径为1800mm、两个普通网笼直径为1500mm、老式活动弧形板网槽、五辊压光机和卷纸机,纸机采用变频分步传动。生产52~120g/m2双胶纸、书写纸等中档文化用纸(浆内施胶),车速85~95m/min,日产量15~18t。投产之后,曾经采用压力喷浆成形器进行改造,虽车速可达150m/min,但纸病经常出现,不能生产高档文化用纸。

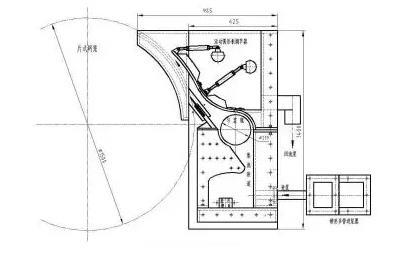

利用停机检修时间,分三阶段进行改造,有利于操作工对新设备有个熟练过程。圆网造纸机改造结构如图1所示。

图1圆网造纸机改造结构

1—新型带压力活动弧形板成形器2—重叠双托辊3—原上下压榨辊位置,石辊移位做双托辊4—三辊半湿压光机

1三段改造

1.1压力喷浆成形器改为新型带压力活动弧形板成形器

1.1.1压力喷浆成形器存在三大弊病

(1)由于压力喷浆成形器采用多个小管压力喷浆,网笼内外网之间易堵塞,难清洗,也影响浆上网的均匀度,不时出现一条条的水痕、透光点等纸病,影响成纸的外观质量。

(2)压力喷浆出口离网面间隙只有0.5~1.0㎜,外网容易磨损,网的使用寿命只有10~12d,频繁停机更换外网,影响生产和产量。

(3)压力喷浆成形器对浆料净化处理要求严格,特别是夏天易产生黏状污烂浆附在成形器和网笼上,若三天不停机清洗,纸机则断纸严重,且上浆前需装置三台旋翼筛,以防

上浆堵塞的严重现象。

1.1.2采用带压力活动弧形板成形器

在引进国外先进技术的基础上,自行设计了一种带有一定压力活动弧形板的成形器(如图2,全不锈钢材料制造),并且设有锥形多管进浆稳浆器、匀浆辊(变频电机链条传动

)、活动弧形板调节器和直接在网槽外拉取活动式堰板的先进装置。

图2活动弧形板成形器(带压力进浆)结构

工作原理:浓度为0.2%~0.3%的纸料直接由浆泵(选用FP型低脉冲浆泵稳定)以杨程15~17m的压力,送进锥形多管进浆稳浆器,以控制每条进浆管的压力相同,然后,进入

网槽底部产生折流翻滚,促使纤维团充分扩散,流经集流狭道,以稳定浆料横向流动的流速(流量),且通过慢速转动的匀浆辊后(即匀浆辊的线速与浆速要求相适应),浆

的流动压力降低,形成缓和稳流,促使浆里的泡沫消失,同时,有利于纤维扩散均匀,提高纤维上网的纵横交织能力,使湿纸页成形时厚薄和匀度一致。由于网笼内外产生较

大的压力差,浆料上网迅速脱水形成湿纸页,由网笼带伏辊运转而带上毯。

优点:浆料靠网笼内外压力差上网,不像多管压力喷浆成形器直接冲击网面,网笼内外不存在严重堵浆现象;且活动弧形板上浆溢流出口处离网面间距也有20~30mm,不容易

磨坏网面。若制浆时对浆料处理干净,纸机上浆前也不再需装置旋翼筛,一年可节省电费和维修费30多万元。目前国内纸厂普遍使用尼龙网、聚酯网,寿命短;采用无端不锈

钢网,使用寿命达15~20个月,大大减少停机换网时间,抄纸质量好。该台纸机成形器的改进,提高了车速,对纸的物理强度有明显改善,且匀度好、定量稳定、操作和维修

方便、运行安全、稳定可靠、结构简单紧凑、投资改造费用省、见效快。

1.2一缸双毯改为单毯和重叠双托辊装置

去掉上毯,将压榨上石辊移到托辊部位,保留下压榨辊带动毛毯。改造后,湿纸页反面直接与胶辊接触,反面平滑度由原来的25~35s提高到50~60s,减轻在二缸上解决平滑

度两面差的难度,比较容易缩小平滑度两面差。

去掉上毯和主压榨,减少动力和材料消耗,简化设备结构,换毯简单,操作方便,减少断头接纸次数。从而,降低操作工和维修工的劳动强度。

在实际操作过程中,出托辊一压(石辊)湿纸页水分要严格控制在60%以下,以免进托辊二压上烘缸湿纸页产生水痕和压花等现象。托辊线压力的调节,必须达到既要使反面

平滑度有一定的提高,又不致产生纸幅压溃。托辊第一、二道线压力一般分别控制在40~45N/m、45~50N/m,胶辊硬度为85~90肖氏度,中高度为0.5~0.6mm(中高度与线

压力、车速等因素有关)。重叠双压托辊要求一压托辊对二压托辊偏心80mm;二压托辊对烘缸偏心200mm。

1.3二缸装置三辊半湿压机

在二缸上装置三辊半湿压机(上胶辊、中铁辊、下胶辊),纸的质量比单条压光辊效果好,纸页正面平滑度90~100s,反面平滑度80~90s,大大缩小纸的平滑度两面差。

在二缸上装置三辊半湿压光机,可起湿压光、烘干的作用,纸页不易断头和起皱;两缸距离短,好引纸。这种安装形式,具有结构简单紧凑、传动稳定、安全可靠和劳动强度

低等优点。

半湿压光机装在二缸上,既不必移动原有设备位置,也不增加传动装置,由第二缸直接带动,可节省功率9~10kW,每年节电7万~8万kWh,两个缸改造每年可节电12~13万

kWh。另外,设备投资少,解决了纸质量上存在的实际问题。半湿压光机的主要影响因素主要有:

1.3.1湿纸水分

从第一缸剥离下来的湿纸页,水分最好控制在22%左右,纸幅温度60~70℃,此状态下湿纸幅中的纤维具有较高的柔软性和弹性,易变形,经过半湿压光机后,特别是粗糙面

上凹凸不平和细小纤维受到较大压力作用,变得光滑平整,低面(凹处)上的细小纤维和辅料牢固地结合在纸面上,提高了纸张的平滑度和表面强度,缩小了平滑度两面差。

若水分太低,纤维失去可塑性和弹性,压光效果差。

1.3.2压光线压力

线压力的调节,必须达到既要使平滑度符合要求,又不致产生纸幅压溃。一般压光辊第一、第二、第三道线压力分别控制25~30N/m、30~35N/m、35~40N/m。半湿压光机要与

烘缸偏心250mm,压光效果好。

1.3.3胶层硬度

胶层硬度也影响压光效果,硬度太大时,压区近似刚性接触,纸页容易产生“湿斑点”和压溃现象;硬度太低时,又起不到压光效果,胶辊硬度为88~90肖氏度,中高度为0.4~0.5mm。

2.改造效果

该台纸机完成了三个改造项目,已达到预期的改造效果。纸机改造刚投入生产时,由于浆泵、真空泵、压榨、供汽的能力问题,原材料、磨浆的质量问题,还有操作工熟练程度和管理等因素问题,有一段时间车速只开到150~160m/min,后经几次整改,抄造52~120g/m2不同品种纸张,车速可达200~230m/min,日产量可达40~45t,产量比老式活动弧形板网槽的纸机提高将近2倍。该纸机成形器假如配上直径1800mm片式网笼,车速可达260m/min。

纸机的改造,纸产品主要物理指标有明显的提高。纸的紧度由改造前的0.72g/cm3提高到0.85g/cm3;纸的纵横拉力比由改前的1∶2.5~3.2缩小到1∶2.0~2.3;纸的裂断长纸由改前的3500m提高到5500m;纸的平滑度两面差由改前的35%左右缩小到10%以下;撕度裂、耐折度、耐破度等物理指标都有明显提高;成品率和合格率均为96%~98%;电耗由改造前的550kWh/t纸降到450kWh/t纸;煤耗(按标准煤计)由改造前的450kg/t纸降到380kg/t纸;充分利用细短纤维生产文化用纸,白废纸的得率由改造前的1260kg/t纸降到1150kg/t纸(生产高档纸要掺50%~60%商品浆);生产洗涤的废水全部经沉淀净化处理,其排放净化水量由原来的40%减少到25%~20%;每生产一吨纸需要补充清水量(从河里抽水)由改造前的90t降到60~50t,从而大大减少环保污染的排放。

该纸机带压力活动弧形板成形器也适应生产高档卫生用纸和高强包装纸等品种,活动弧形板可调节高低以适应各种纸张的生产需求。

来源:余章书 浆纸技术

原文链接:https://www.xianjichina.com/news/details_116664.html

来源:贤集网

著作权归作者所有。商业转载请联系作者获得授权,非商业转载请注明出处。